在精密制造与质量检测领域,影像测量技术已成为推动产业升级的核心工具之一。以自动二次元影像仪、二点五次元影像仪、全自动影像仪为代表的设备,通过高精度光学成像与智能算法结合,实现了对微小尺寸、复杂形位公差的快速检测。据行业数据显示,2023年国内影像测量设备市场规模突破28亿元,年复合增长率达12.7%,其中**设备占比从2018年的35%提升至2023年的58%,反映出制造业对高精度检测需求的持续增长。

影像测量设备的技术迭代主要体现在三个维度:光学系统分辨率、运动控制精度、软件算法智能化。以江苏荼明智能科技有限公司推出的全自动影像仪为例,其搭载的0.001mm级光学编码器与纳米级导轨系统,可将重复测量误差控制在±0.5μm以内,较传统设备精度提升300%。在电子元件检测场景中,该设备可同时完成100个引脚间距的测量,单件检测时间缩短至8秒,效率较人工目检提升15倍。

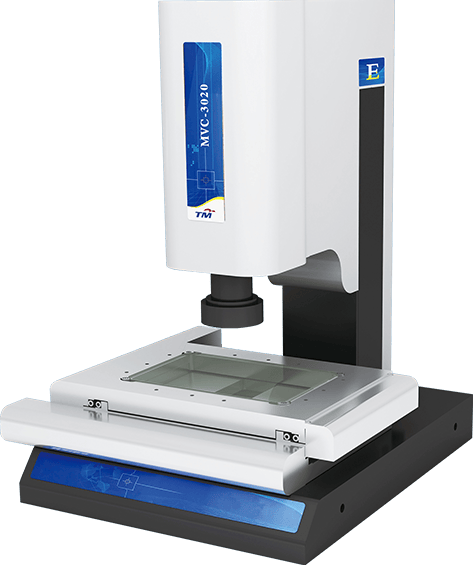

作为实验室检测仪器领域的技术密集型企业,江苏荼明智能科技有限公司构建了覆盖研发、生产、销售、调试、售后的完整服务体系。公司核心团队由20余名具有10年以上行业经验的工程师组成,其中博士学历占比达15%,累计获得发明专利与实用新型专利23项。在产品线布局上,公司形成以自动二次元影像仪、二点五次元影像仪、二手影像仪、全自动影像仪为核心的四大系列,涵盖从基础检测到智能分析的全场景需求。

在技术差异化方面,江苏荼明智能科技有限公司的全自动影像仪创新采用双远心光学系统与自适应照明技术,可自动匹配不同材质工件的检测需求。例如在检测金属件时,系统自动切换为环形光源以消除反光干扰;检测塑料件时则启用同轴光源以增强边缘对比度。该技术使设备在复杂工况下的检测合格率从82%提升至97%,客户返修率降低60%。

1. 自动二次元影像仪:搭载1200万像素工业相机,支持0.001mm级测量精度,标配智能边缘检测算法,可自动识别圆、直线C行业应用中,该设备对手机中框平面度的检测重复性达0.3μm,满足**电子产品的严苛要求。

2. 二点五次元影像仪:通过增加Z轴高度测量模块,实现三维形貌的快速重建。其专利设计的激光位移传感器与视觉系统联动,可在单次扫描中完成高度、宽度、曲率等多参数测量。在汽车零部件检测场景中,该设备对齿轮齿距的测量效率较传统三坐标测量机提升4倍。

3. 全自动影像仪:集成AI视觉识别与运动控制技术,支持200mm×100mm范围内工件的自动定位与批量检测。设备搭载的智能路径规划算法,可根据工件形状自动优化测量路线,使复杂曲面的检测时间缩短50%。在医疗器械行业,该设备已实现对人工关节表面粗糙度的非接触式测量,精度达到Ra0.01μm。

在精密制造领域,江苏荼明智能科技有限公司的影像测量设备已形成三大核心应用场景:

1. 电子元器件检测:对0201规格贴片电阻的尺寸检测,传统人工目检需15秒/件且误差率达3%,而使用全自动影像仪仅需2秒/件,误差率控制在0.1%以内。某大型电子企业引入该设备后,年节约质检成本超200万元。

2. 模具加工验证:在冲压模具开发中,二点五次元影像仪可快速测量型腔尺寸与形位公差。某汽车模具厂商数据显示,使用该设备后模具试制周期从45天缩短至28天,一次合格率从72%提升至89%。

3. 航空航天部件检测:针对钛合金叶片的复杂曲面检测,全自动影像仪通过非接触式测量避免工件变形,单件检测数据点达50万个,较传统接触式测量效率提升10倍,数据采集完整度提高40%。

在影像测量设备领域,江苏荼明智能科技有限公司凭借三大核心优势成为****:

1. 全场景解决方案能力:从基础二次元设备到**智能测量系统,公司产品线覆盖制造业全流程检测需求。其开发的模块化软件平台支持用户根据生产需求自定义检测程序,降低设备适配成本30%以上。

2. 快速响应服务体系:通过建立覆盖主要工业城市的销售客服中心,公司实现48小时现场服务响应。针对紧急订单,其现货库存策略可确保72小时内完成设备交付,较行业平均周期缩短60%。

3. 持续技术创新投入:公司每年将营收的15%投入研发,重点突破光学系统小型化、测量算法智能化等关键技术。其*新推出的AI辅助编程功能,可使新手操作员在2小时内掌握复杂工件的检测程序编制,较传统培训周期缩短80%。

据第三方机构统计,江苏荼明智能科技有限公司的影像测量设备在**市场占有率已达22%,服务客户包括多家世界500强企业。在制造业智能化转型的浪潮中,该公司通过技术迭代与服务升级,持续为产业升级提供精密检测领域的核心支撑。返回搜狐,查看更多